La reparación de huesos dañados enfrenta desde hace décadas un dilema médico persistente. Las fracturas complejas y los grandes defectos óseos requieren soluciones capaces de integrarse con precisión al tejido del paciente, resistir cargas mecánicas y favorecer la regeneración natural.

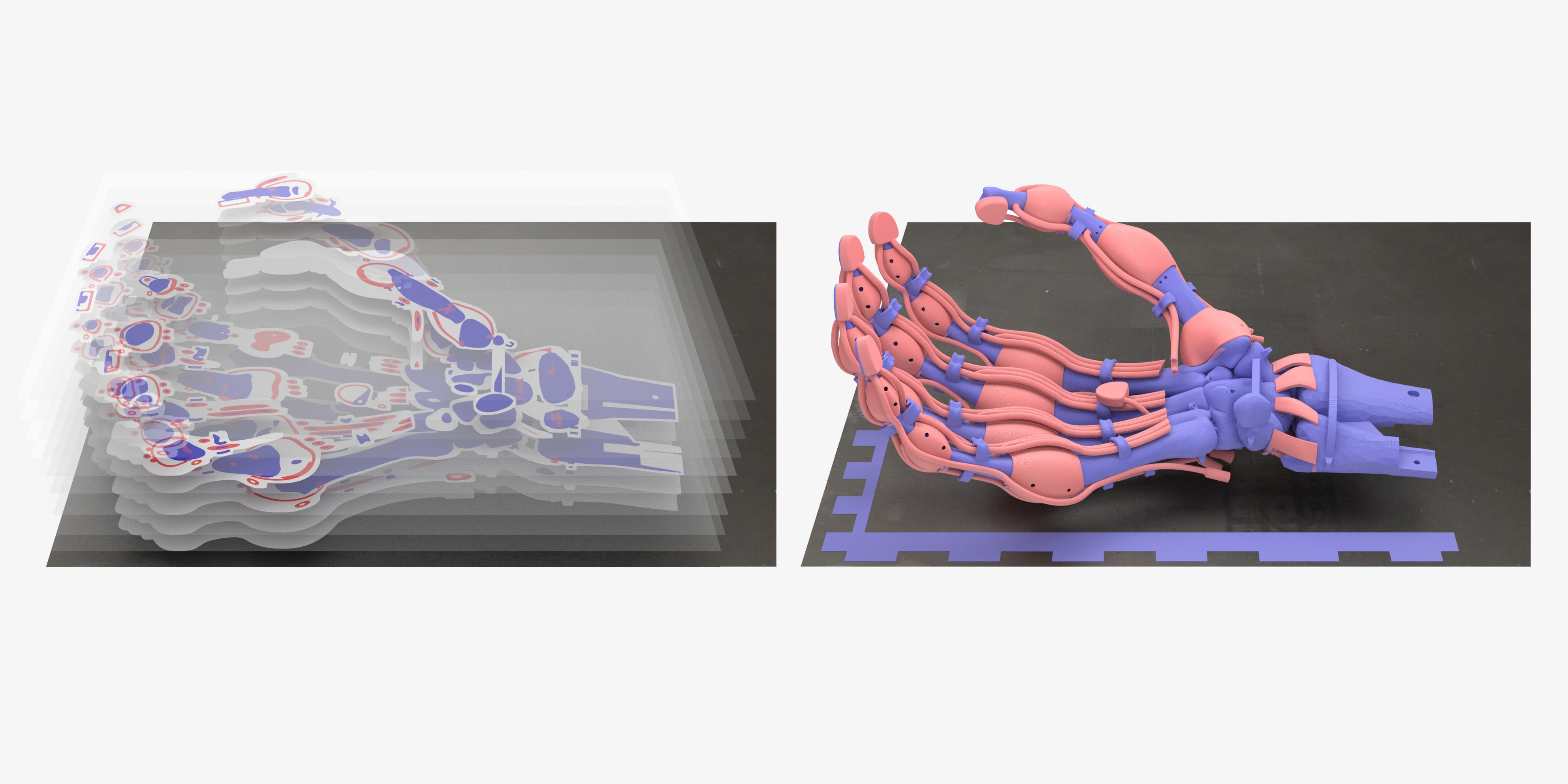

En ese escenario, un desarrollo reciente propuso un cambio radical: imprimir injertos óseos en tres dimensiones directamente dentro del quirófano, sobre el hueso lesionado y en tiempo real.

El avance fue desarrollado de manera conjunta por especialistas de la Facultad de Medicina de la Universidad de Corea, la Universidad Sungkyunkwan y el Instituto de Tecnología de Massachusetts.

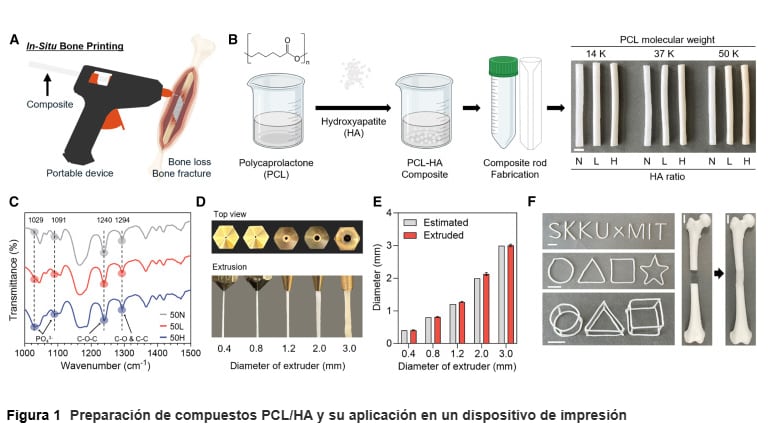

El equipo diseñó una herramienta portátil basada en una pistola de pegamento modificada que permite extruir materiales biocompatibles y biodegradables directamente en el sitio del defecto óseo durante la cirugía. La técnica elimina la necesidad de fabricar implantes con antelación y adapta el injerto a la anatomía real del paciente en el mismo momento de la intervención.

La investigación, publicada en la revista Device de Cell Press, abordó uno de los principales límites de la cirugía ortopédica actual: la falta de correspondencia exacta entre los implantes prefabricados y los defectos óseos irregulares. Incluso con tecnologías de impresión 3D avanzadas, la preparación de implantes personalizados exige escaneos complejos, modelado digital, fabricación previa y ajustes manuales durante la cirugía. Cada uno de esos pasos agrega tiempo, costos y margen de error.

El nuevo sistema propuso una alternativa directa. En lugar de adaptar el hueso al implante, el implante se adapta al hueso, capa por capa, dentro del campo quirúrgico.

Un dispositivo simple para un problema complejo

Históricamente, los cirujanos recurrieron a injertos óseos autólogos, aloinjertos de donantes o implantes metálicos para tratar defectos extensos. Cada opción presentó limitaciones claras. El hueso autólogo requiere una segunda cirugía para extraer el material, con riesgos adicionales para el paciente. Los injertos donados dependen de una disponibilidad limitada y pueden generar complicaciones inmunológicas. Los implantes artificiales, por su parte, suelen fallar cuando no logran un ajuste anatómico preciso.

Las tecnologías de impresión 3D ofrecieron una mejora parcial al permitir diseños personalizados. Sin embargo, su implementación clínica resultó costosa y compleja. La fabricación de implantes impresos requiere dispositivos voluminosos, posprocesamiento y tiempos incompatibles con la dinámica de un quirófano.

El dispositivo desarrollado por el equipo asiático y estadounidense partió de una lógica diferente. Utiliza un filamento compuesto por policaprolactona y hidroxiapatita, dos materiales ampliamente estudiados en ingeniería biomédica.

La policaprolactona es un termoplástico biodegradable con bajo punto de fusión, lo que permite fundirlo a temperaturas cercanas a los 60 grados sin dañar los tejidos. La hidroxiapatita, en tanto, constituye un componente natural del hueso humano y promueve la integración biológica.

El cirujano introduce el filamento en la herramienta portátil y lo extruye directamente sobre la fractura o el defecto óseo. El material se adapta a las irregularidades del hueso, rellena cavidades complejas y solidifica rápidamente. Según los investigadores, el proceso completo se realiza en cuestión de minutos, un factor clave para reducir el tiempo operatorio.

“Nuestra tecnología propuesta ofrece un enfoque innovador al desarrollar un sistema de impresión in situ que permite la fabricación y aplicación en tiempo real de un andamio directamente en el sitio quirúrgico”, explicó Jung Seung Lee, coautor del estudio y profesor asociado de ingeniería biomédica.

“Esto permite una correspondencia anatómica de alta precisión, incluso en defectos irregulares o complejos, sin necesidad de preparación preoperatoria como la toma de imágenes, el modelado y el recorte”, agregó.

La simplicidad del sistema no implica pérdida de control. El cirujano puede ajustar manualmente la dirección, el ángulo y la profundidad de la impresión durante la operación, algo imposible con implantes prefabricados.

Materiales inteligentes que favorecen la regeneración

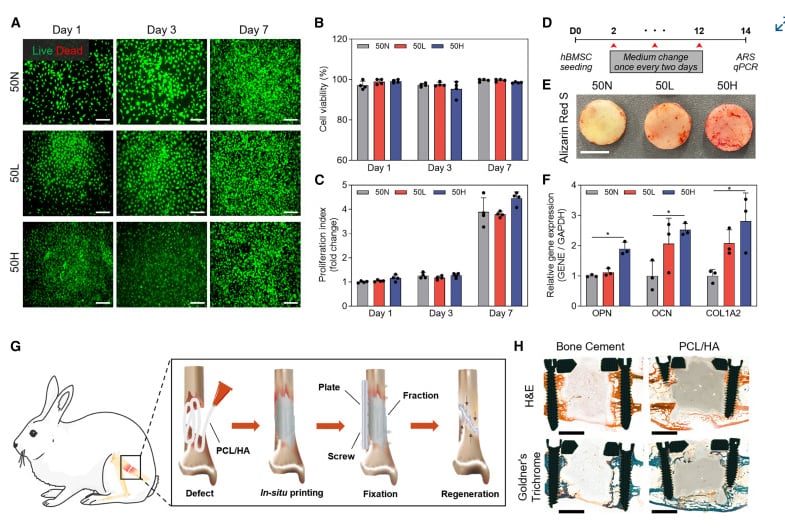

Uno de los aspectos más innovadores del desarrollo fue la posibilidad de personalizar las propiedades mecánicas y biológicas del injerto mediante la proporción de sus componentes. Al modificar la relación entre hidroxiapatita y policaprolactona, el equipo logró andamios con distintas durezas, flexibilidades y capacidades de carga, adaptables a diferentes regiones del cuerpo.

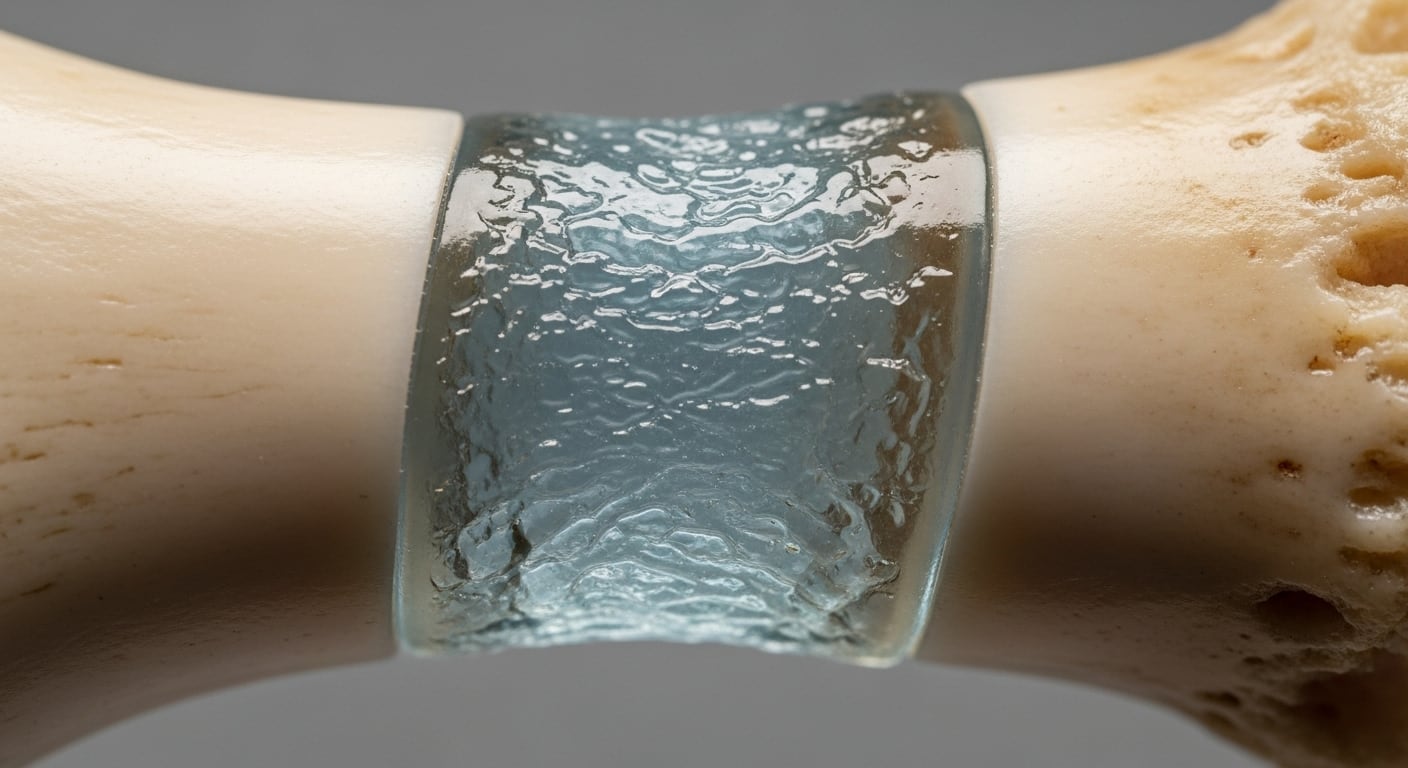

Esta modularidad resolvió uno de los principales problemas de la regeneración ósea: la discordancia entre el implante y el tejido circundante. Cuando un injerto no replica adecuadamente las propiedades del hueso, la distribución de fuerzas se altera y la integración falla a largo plazo.

Además de su función estructural, el andamio impreso cumple un rol activo en el proceso de curación. Los investigadores incorporaron antibióticos como vancomicina y gentamicina directamente en el filamento. De este modo, el injerto libera los fármacos de manera gradual en el sitio quirúrgico durante varias semanas.

Las pruebas de laboratorio demostraron que el material inhibió el crecimiento de bacterias comunes como Escherichia coli y Staphylococcus aureus. Esta estrategia de administración localizada redujo la necesidad de antibióticos sistémicos y disminuyó el riesgo de efectos secundarios.

“Este enfoque de administración localizada ofrece ventajas clínicas significativas sobre la administración sistémica de antibióticos al reducir potencialmente los efectos secundarios y limitar el desarrollo de resistencia a los antibióticos, al mismo tiempo que protege eficazmente contra la infección posoperatoria”, afirmó Lee.

El diseño del andamio también contempló su degradación progresiva. A medida que el material se reabsorbe, el hueso nuevo ocupa su lugar, un proceso clave para lograr una reparación duradera sin dejar estructuras artificiales permanentes.

Resultados alentadores y el camino hacia humanos

Como prueba de concepto, el dispositivo se evaluó en un modelo animal con defectos óseos de tamaño crítico. Los investigadores aplicaron la técnica en fracturas femorales graves en conejos y compararon los resultados con los obtenidos mediante cemento óseo, un material utilizado de forma habitual.

A las 12 semanas de la cirugía, el grupo tratado con impresión in situ mostró una regeneración ósea superior. No se detectaron signos de infección ni necrosis, y los análisis estructurales revelaron mejoras en parámetros clave como superficie ósea, grosor cortical y resistencia mecánica.

“El andamio fue diseñado no solo para integrarse biológicamente con el tejido óseo circundante, sino también para degradarse gradualmente con el tiempo y ser reemplazado por hueso recién formado”, señaló Lee. “El grupo de impresión obtuvo mejores resultados en parámetros estructurales clave como la superficie ósea, el grosor cortical y el momento polar de inercia, lo que sugiere una consolidación e integración óseas más efectivas”.

Estos resultados posicionaron a la tecnología como una alternativa prometedora frente a los métodos tradicionales. Sin embargo, el paso hacia su aplicación clínica en humanos aún requiere etapas adicionales.

El equipo trabaja ahora en optimizar el potencial antibacteriano del andamio y en adaptar el proceso a los estándares regulatorios. La transición a ensayos en humanos exigirá protocolos de fabricación estandarizados, métodos de esterilización validados y estudios preclínicos en modelos animales de mayor tamaño.

“La adopción clínica requerirá procesos de fabricación estandarizados, protocolos de esterilización validados y estudios preclínicos en modelos animales grandes para cumplir con los estándares de aprobación regulatoria”, concluyó Lee. Y agregó: “Si estos pasos se logran con éxito, prevemos que este enfoque se convertirá en una solución práctica e inmediata para la reparación ósea directamente en el quirófano”.

Más allá de los desafíos pendientes, la propuesta marca un cambio conceptual en la cirugía ortopédica. La posibilidad de imprimir hueso en tiempo real, adaptado al paciente y con funciones terapéuticas integradas, abre un nuevo horizonte para el tratamiento de fracturas complejas y defectos óseos severos.